Effizient Druck auf der Leitung

Bei der Druckluftproduktion ensteht vor allem eines: Wärme. Diese kann man sinnvoll nutzen und somit die Effizienz steigern. Bild: Kaeser Kompressoren AG

Bei der Druckluftproduktion ensteht vor allem eines: Wärme. Diese kann man sinnvoll nutzen und somit die Effizienz steigern. Bild: Kaeser Kompressoren AG

Druckluft. Eine zeitgemässe Drucklufterzeugung zeichnet sich nicht nur durch grosse Leistung aus. Mit einer bedarfsgerechten Ausführung und einer regelmässigen Wartung kann mit modernen Systemen viel Energie gespart und die Betriebssicherheit verbessert werden.

Druckluft gilt als verhältnismässig teure Energieform. Dennoch ist sie aus den Schreinereien kaum mehr wegzudenken. Im Gegenteil: Nebst der Oberflächenbehandlung kommen viele moderne Maschinen nicht mehr ohne einen Anschluss an das Druckluftnetz aus. «Nicht nur in den Schreinereien, in allen Produktionsbetrieben sind die Ansprüche an Qualität und Verfügbarkeit der Druckluft gestiegen», sagt Michael Juhas von der Kaeser Kompressoren AG.

Leider fristet die Drucklufterzeugung in manch einem Betrieb ein Schattendasein – ähnlich wie die Späneabsaugung. In das Bewusstsein tritt dieser Umstand teilweise erst, wenn sich das Bearbeitungszentrum mangels Druckluft automatisch abschaltet oder im schlimmsten Fall der Kompressor ganz aussteigt.

Einem Totalausfall kann man in erster Linie durch eine regelmässige Wartung weitestgehend vorbeugen. Vor dem Kauf einer neuen Lackierraumeinrichtung, Maschine oder einer Betriebserweiterung lohnt es sich aber, die Druckluftkapazitäten abzuklären und zu hinterfragen.

Immerhin ist die Entwicklung bei den Kompressoren in den letzten Jahren nicht stehen geblieben. Die Technik ist zwar grundsätzlich noch dieselbe. «Dank neuen Materialien, Fertigungstechniken und Technologien konnten die Hersteller die Effizienz jedoch stetig steigern», sagt Michael Juhas.

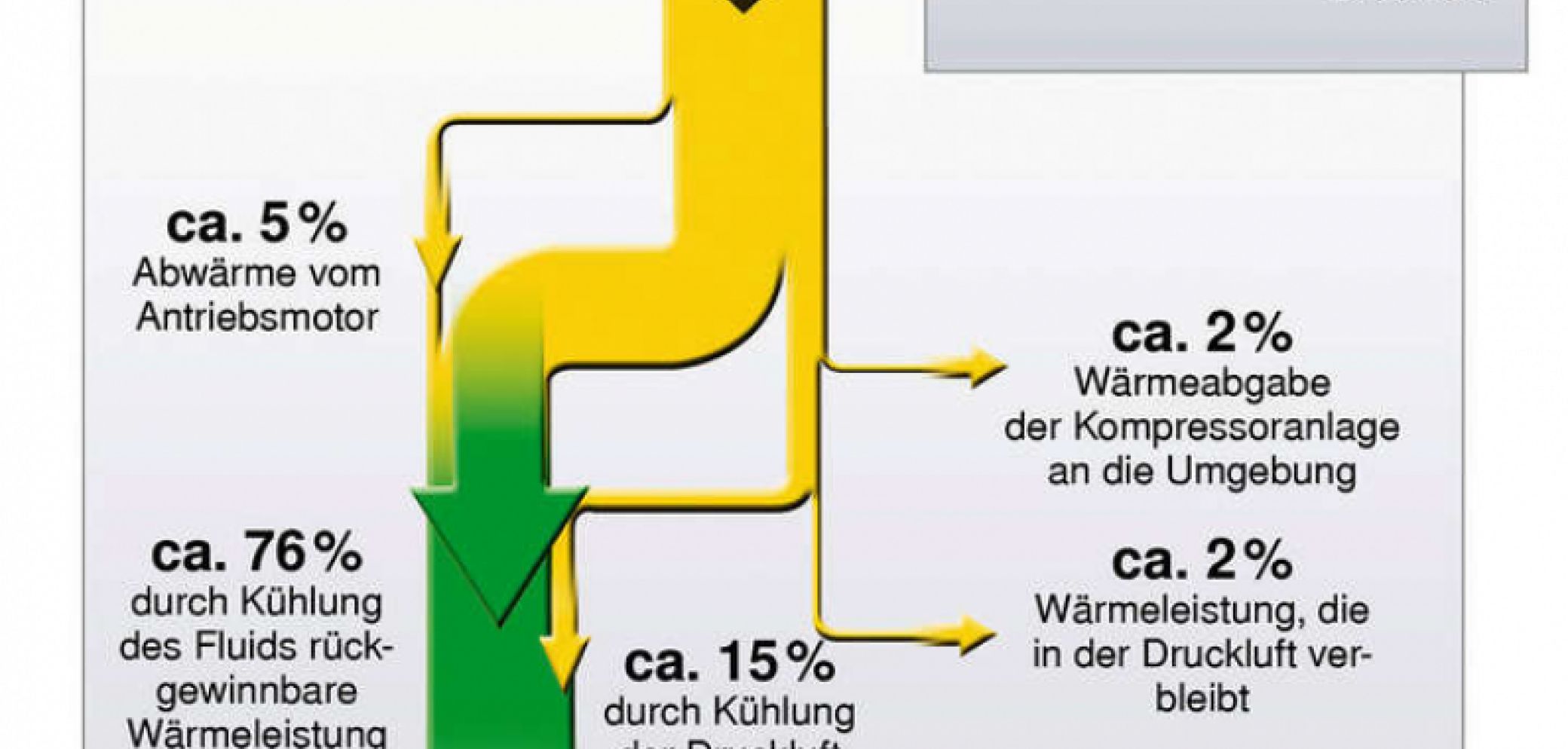

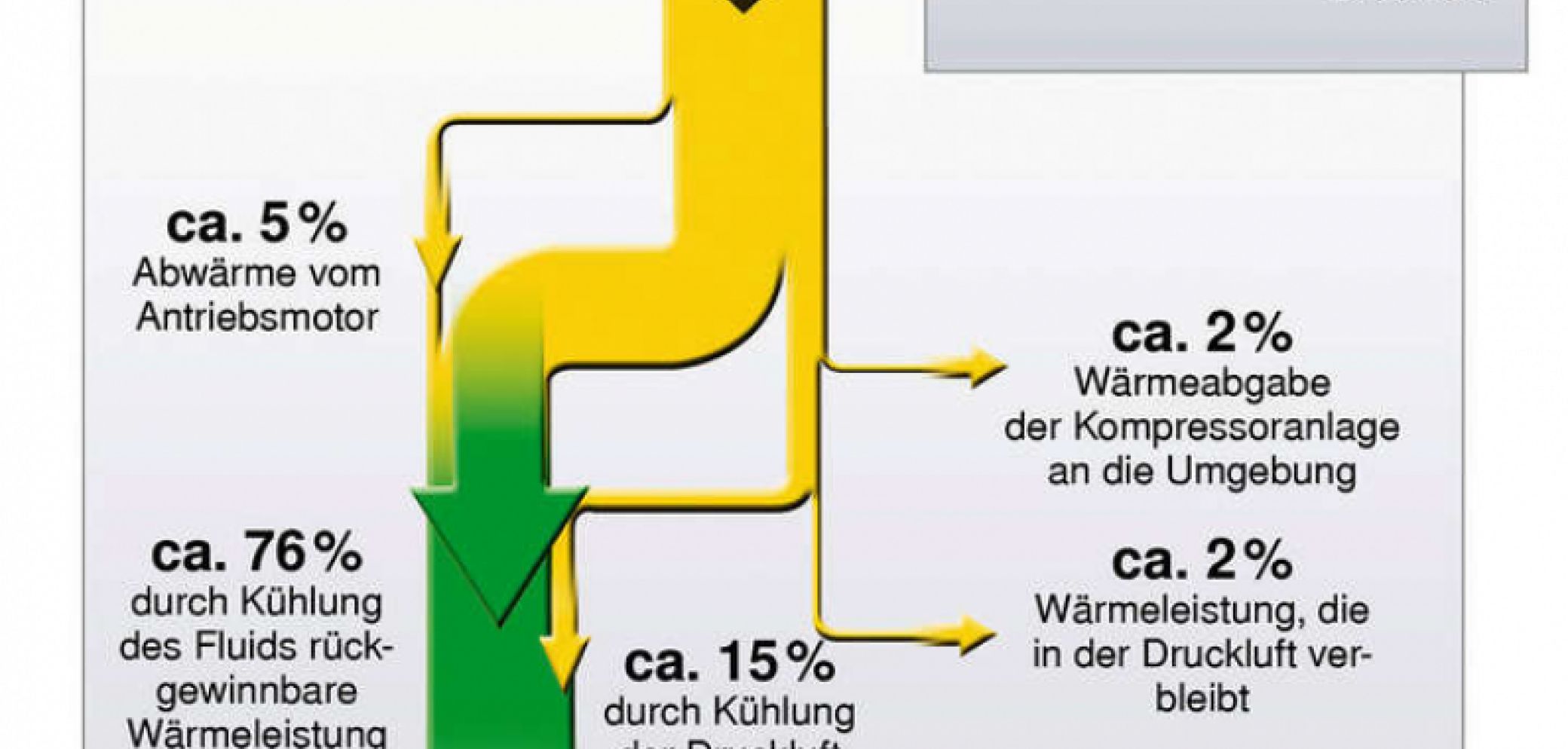

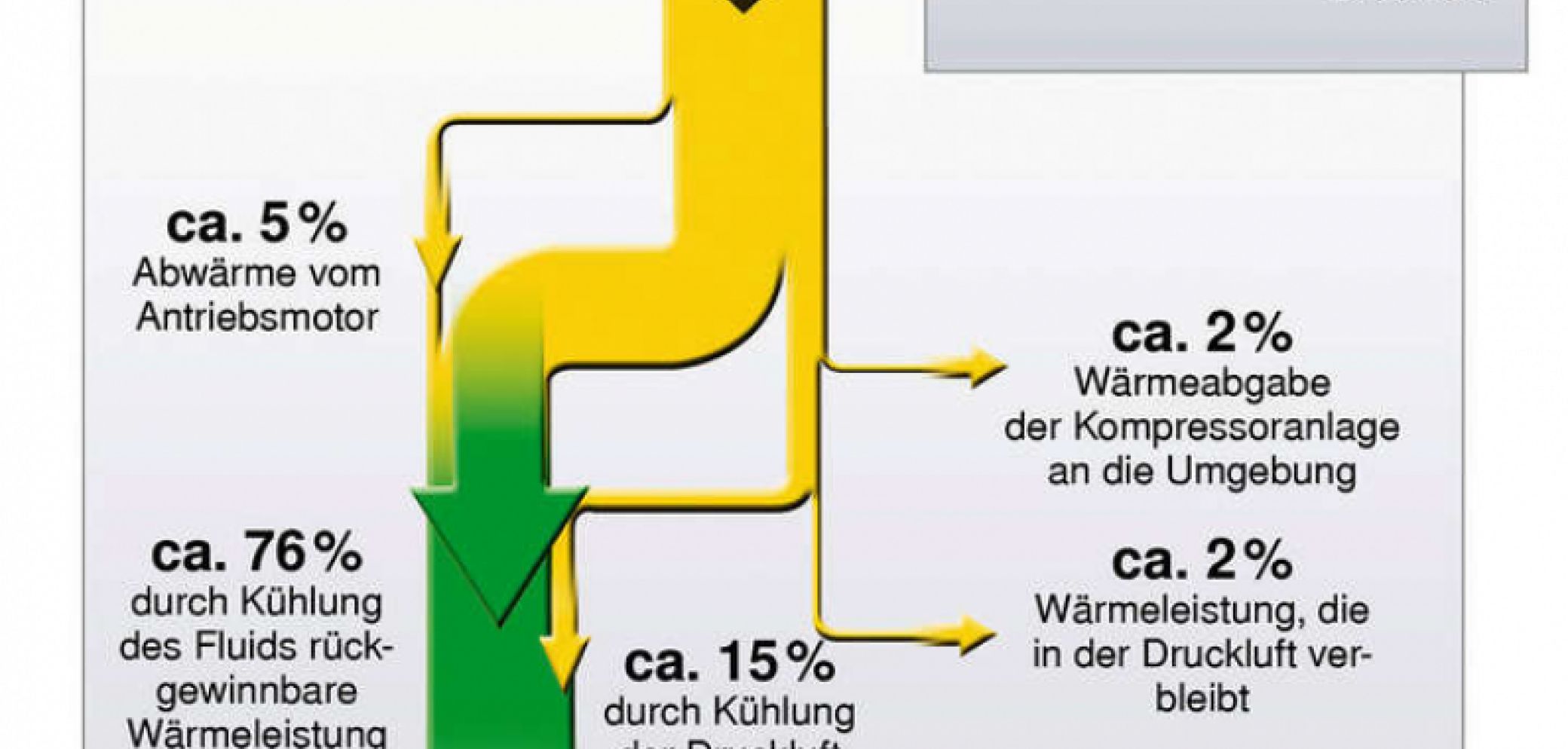

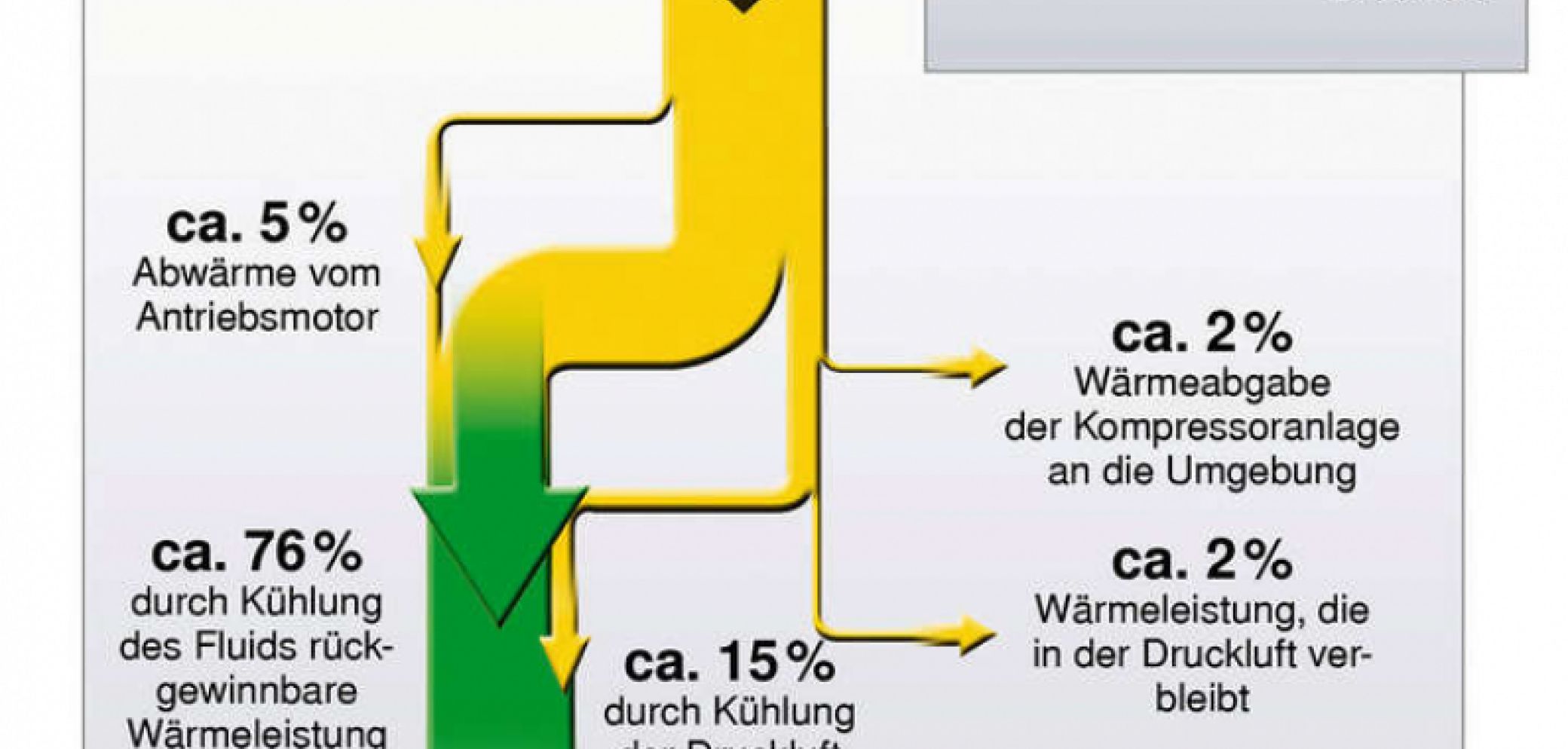

Sehr grosses Potenzial birgt zurzeit die Wärmerückgewinnung bei den Kompressoren, denn die Erzeugung von Druckluft hat immer eine Wärmeentwicklung zur Folge. Über 70 % dieser thermischen Energie sind im Kühlmedium des Kompressors zu finden. Etwa 15 % sind in der Druckluft selbst und ungefähr 5 % gehen durch den Elektroantrieb verloren.

Mithilfe einer gezielten Kühlung des gesamten Kompressors lassen sich gemäss Herstellerangaben zwischen 96 und 98 % der eingesetzten Energie wärmetechnisch nutzen.

Die einfachste Variante ist die Nutzung der Abluftwärme. Mittels Luftkanälen kann die warme Luft zum Heizen der Werkstatt oder auch eines Trocknungsraumes verwendet werden. In den Sommermonaten lässt sich die Wärme mittels einer automatisch oder manuell gesteuerten Klappe einfach nach draussen leiten. Eine weitere Möglichkeit besteht darin, die Abwärme mittels Wärmetauscher in das Warmwassernetz zu speisen. Mit dieser Technik sind Wassertemperaturen von bis zu 70 °C erreichbar. Sinkt der Wärmebedarf, leitet die elektronische Steuerung die Kühlflüssigkeit automatisch zum integrierten Kühler. Ein Ventilator befördert dann die Wärme wiederum ins Freie.

Je nach Kompressorgrösse und Betriebsdauer lassen sich so pro Jahr hunderte oder sogar tausende Franken Heizkosten einsparen. «Bei kleinen Druckluftanlagen muss man aber schon genau abklären, ob sich die Investition in eine Wärmerückgewinnung lohnt», gibt Juhas zu bedenken. Immerhin kostet ein Wärmetauscher etwa 3000 bis 5000 Franken. Und dieser muss dann auch noch an das Warmwassernetz angeschlossen werden können. Die neueren Kompressoren hingegen sind bereits für den Anschluss von Wärmetauschern vorbereitet und lassen sich also einfach nachrüsten.

Für die Analyse einer bestehenden Anlage verwenden die Anbieter von Druckluftsystemen ein Gerät mit einer speziellen Software. Während etwa zehn Tagen erfasst es sämtliche Faktoren wie Verbrauch, Druckverlauf, Kompressorlaufzeiten oder auch Leckagen. Mithilfe dieser Daten können die Experten das bestehende System optimieren und effizienter machen. Dazu gehört gemäss Michael Juhas die Senkung des Betriebsdrucks: «Eine Verringerung des Drucks um ein Bar bringt eine Energieersparnis von etwa 10 %.»

Anhand der Kompressorlaufzeiten kann festgestellt werden, wie oft und wie lange die Anlage im Leerlauf oder unter Last arbeitet. Leerläufe entstehen insbesondere dann, wenn sich ein Kompressor über einen bestimmten Zeitraum häufig ein- und wieder ausschaltet. Denn um den Motor zu schonen, geben die Hersteller den Kompressorproduzenten vor, wie oft dies der Fall sein darf. Deshalb kann es vorkommen, dass ein Kompressor im Leerlauf weiter arbeitet, weil sich der Motor schlicht nicht abschalten darf.

Abhilfe schaffen kann eine Steuerung über Frequenzumrichter. Je nach Druckluftbedarf drosseln oder erhöhen sie die Motorendrehzahl. Das hat aber auch einen Nachteil: «Ein Kompressor hat eine optimale Betriebsgeschwindigkeit. Je mehr man von dieser abweicht, desto ineffizienter arbeitet die Anlage», erklärt der Experte.

Deshalb setzt sich bei der Drucklufterzeugung ein ähnliches System durch wie bei der Späneabsaugung. Man montiert mehrere, kleinere Kompressoren anstelle eines grossen. Eine intelligente, übergeordnete Steuerung schaltet dann je nach Bedarf weitere Kompressoren hinzu, damit diese im optimalen Drehzahlbereich arbeiten können. Darüber hinaus können so die von der Motorensteuerung vorgegebenen Leerlaufzeiten minimiert werden. Zwei oder mehr Geräte verbessern ausserdem die Betriebssicherheit. Fällt ein Aggregat aus oder muss es gewartet werden, kann das andere überbrücken und die Produktion zumindest teilweise aufrechterhalten.

Abhängig von der Situation und dem Zustand des alten Kompressors kann es beim Kauf eines neuen deshalb Sinn machen, den alten in das neue System zu integrieren, und sei es nur als Unterstützung für den Notfall. «In solchen Fällen kann man die Steuerung so programmieren, dass der Kompressor ein Mal pro Woche eine bestimmte Zeit in Betrieb genommen wird. So hat man eine Funktionskontrolle und kann Standschäden vorbeugen», sagt Juhas.

Oft unterschätzt und deshalb vernachlässigt wird zudem der Standort des Kompressors: Er sollte so gewählt werden, dass eine ausreichende Frischluftversorgung gewährleistet ist. Dasselbe gilt für die anfallende Abwärme, sie muss zuverlässig aus dem Raum abgeführt werden können. Generell sollte die Raumtemperatur 40 °C nicht überschreiten. Dies verlängert nicht nur die Lebensdauer des Kompressors, sondern verbessert auch seine Effizienz – je kühler die Luft, desto grösser die Leistung. Allerdings darf die Temperatur nicht unter 3 °C fallen, weil es ansonsten zu Kondenswasser und Frost kommen kann. Für kleinere Systeme bis etwa 6 kW Leistung reicht eine natürliche Lüftung mittels entsprechend platzierter Zu- und Abluftöffnungen aus.

Allenfalls empfiehlt es sich, verstellbare Jalousien anzubringen, um im Winter ein Absinken der Raumtemperatur zu vermeiden. Bei grösseren Anlagen empfehlen die Hersteller eine kontrollierte Belüftung mittels Ventilatoren und Lüftungskanälen.

Egal wie gross der Kompressor ist, er sollte in jedem Fall in einem staubfreien und trockenen Raum installiert werden. Dadurch gelangt weniger Schmutz und Feuchtig- keit in das Druckluftsystem. Dies wiederum schont Kompressor, Kondensator und Filter, denn durch die Komprimierung der Luft werden auch unerwünschte Partikel stärker konzentriert (siehe SZNr. 34/2013, Seite 14) .

Letztlich kommt man aber selbst bei modernen Druckluftsystemen nicht um die, am Anfang des Artikels erwähnte, regelmässige Wartung herum. «Schlecht gepflegte, mit Öl und Staub verschmutzte Anlagen vergrössern auch das Brandrisiko», mahnt Michael Juhas. Ausserdem erhöhen schmutzige Filter die Druckdifferenz im System, und somit den Energieverbrauch.

Die Frage, ob ein Kolben- oder Schraubenkompressor mehr Sinn macht, lässt sich pauschal nicht beantworten. Beide Varianten haben Vor- und Nachteile, und deshalb ihre Berechtigung.

Kolbenverdichter sind im Handwerk nach wie vor weit verbreitet. Mittels Elektromotor wird ein Kolben angetrieben, welcher die angesaugte Luft verdichtet. Mit dieser Bauweise können kleine und kostengünstige Kompressoren, aber auch grössere bis etwa 11 kW gebaut werden. Zudem lassen sich damit auch Drücke über 15 bar erzeugen.

Die Nachteile von Kolbenkompressoren liegen insbesondere beim Verschleiss und der durch den Kolben verursachten Pulsation. Zudem gibt es relativ hohe Lärmemissionen.

Die Idee einer Luftverdichtung mittels Schraubenkompressor ist nicht neu. Bereits 1878 entwickelte Heinrich Krigar die Idee eines Kompressors, der die Luft mithilfe symmetrischer Schrauben verdichtet. Dabei arbeiten in einem Gehäuse zwei parallele, mit unterschiedlichem Profil versehene Schrauben gegenläufig. Die angesaugte Luft wird dadurch wie bei einem Schneckenpaar kontinuierlich weitergeschoben und verdichtet.

Allerdings konnte sich das System lange Zeit nicht durchsetzen. Im Vergleich zum Kolbenkompressor war das System zu teuer in der Herstellung, zu wenig effizient und der Verschleiss zu hoch.

Erst mit der Entwicklung des asymmetrischen Schraubenprofils und moderner Fertigungstechniken wurden die Schraubenkompressoren konkurrenzfähig.

Mittlerweile kommt diese Bauweise überall dort zum Einsatz, wo eine kontinuierliche Druckluftversorgung bei geringen Lärmemissionen gefragt ist. Neben stationären Kompressoren für Industrie und Handwerk wird die Technik in grossen, mobilen Baukompressoren verbaut.

Veröffentlichung: 16. Oktober 2014 / Ausgabe 42/2014

Betriebsmittel. Das grösste Kapital einer jeden Firma sind die Mitarbeitenden und die Betriebsmittel, die ihnen zur Verfügung stehen. Der eigenverantwortliche und umsichtige Umgang mit diesen Mitteln bedarf auch einer guten Koordination seitens der Leitung.

mehr

Zwischenlager. Chronischer Platzmangel in der Werkstatt hat seinen Ursprung nicht immer in zu kleinen Räumen. Oftmals wird der vorhandene Platz einfach nicht optimal genutzt. Deshalb kann es sich lohnen, einen genauen Blick auf den Materialfluss zu legen.

mehr

PaidPost. Der Rohstoff Holz ist ein ungeschlagener Allrounder. Der Möbelmanufaktur Keller Züberwangen AG dient Holz sowohl als wertvoller und individuell einsetzbarer Baustoff als auch als Energiequelle zur Wärmeversorgung.

mehr