Luft und Liebe

Leben für ihre Fagotte: Walter und Marianne Bassetto mit Armin Züllig (l.). Bild: Andreas Reinhart

Leben für ihre Fagotte: Walter und Marianne Bassetto mit Armin Züllig (l.). Bild: Andreas Reinhart

Holzblasinstrumente. Wer ein individuelles Fagott oder eine Traversflöte aus einheimischer Produktion sein Eigen nennen möchte, kommt um diese zwei nicht herum: Walter Bassetto und Thomas Fehr haben sich ganz der Erforschung des perfekten Klangs verschrieben.

Die Musikinstrumenten-Industrie kann heutzutage fast alles am Fliessband produzieren. Ausser Holzblasinstrumente: Die Herstellung von Fagotten, Oboen, Klarinetten und Flöten erfordert wie keine andere Instrumentengattung ein hohes Mass an Handarbeit. Im thurgauischen Frauenfeld, in Walter Bassettos Werkstatt, wird diese Handarbeit zelebriert, und dies seit 20 Jahren. Seit 1997 bauen Walter Bassetto und sein Team historische Fagotte, für Reparaturarbeiten finden auch moderne Fagotte und andere Holzblasinstrumente ihren Weg in die Werkstatt.

«Ich bin einer von wenigen Fagottbauern in Europa und der einzige in der Schweiz», sagt Walter Bassetto, dessen Kundschaft sich über die ganze Welt verstreut. Durchaus auch Prominente wie etwa der Australier Lyndon Watts von den Münchner Philharmonikern, für den Bassetto ein legendäres Savary-Fagott nachgebaut hat – übrigens in Zusammenarbeit mit der Hochschule der Künste Bern. Für kleinere Firmen wie die seine sei der Bau von Fagotten eine ideale Nische: «Um ein gutes Fagott zu bauen, muss man eng mit dem Kunden zusammenarbeiten, schliesslich wird jedes Instrument dem Kunden quasi in die Hände gebaut.» Grosse Hersteller wie etwa Yamaha bieten zwar ebenfalls Fagotte an, aber auch dort ist deren Bau sehr aufwendig, die Instrumente sind dementsprechend teuer. Ein vernünftiges Einsteigermodell gibts im Fachhandel ab rund 8000 Franken, nach oben ist die Preisskala

– wie bei den meisten modernen Musikinstrumenten – offen. 60 000 Franken für ein Fagott sind keine Seltenheit. In der Zusammenarbeit mit den Kunden sei es, so Bassetto, ein entscheidender Vorteil, wenn der Instrumentenbauer selber Musiker sei – so wie er: Nach der Feinmechanikerlehre zog es Walter Bassetto ans Konservatorium und schliesslich in die Ausbildung zum Blasinstrumentenbauer. Es komme oft vor, dass seine Kunden einen bestimmten Klang beschreiben, den sie gerne hätten, erzählt Walter Bassetto. «Man versteht die Sprache der Musiker besser, wenn man das Instrument, das man baut, selber spielen kann», ist Bassetto überzeugt.

Das Holz für die Fagotte – Bergahorn aus dem Jura und dem Toggenburg – durchläuft in Bassettos Werkstatt verschiedene Stationen: Beim Schreiner zu Kanteln geschnitten, kommt es zuerst in die Werkstatt der Holzbearbeitung. Dort arbeitet der gelernte Schreiner Armin Züllig und sorgt dafür, dass die Teile ihre Grundform erhalten. Eine anspruchsvolle Sache: Ein Fagott besteht aus Flügel, Stiefel, Röhre und Schallstück, und vor allem der Flügel und der Stiefel haben es in sich – sind sie doch nicht einfach gerade Röhren, sondern erfordern wegen ihrer besonderen Form mehrere Arbeitsschritte. So muss der Flügel mit der Fräse geformt werden, und in den Stiefel müssen zwei Bohrungen geräumt werden, da die Luft dort in beide Richtungen geleitet wird. Armin Züllig dreht, bohrt und fräst die Rohlinge also in die passende Form und schickt sie hoch in die Werkstatt.

Armin Zülligs exakte Vorarbeit ist die Grundlage für die nächsten Schritte. In Walter Bassettos Händen – und in denen seiner Frau Marianne, die ihm «zueschaffet», wie sie sagt – werden die Rohteile geschliffen, innen und aussen geölt und lackiert, bis sie fast schon aussehen wie fertige Fagotte. Doch das Wichtigste kommt erst: die Tonlöcher. Das korrekte Platzieren und Bohren der Löcher hat in der Tat etwas von einem Mobile, denn «jedes Tonloch beeinflusst alle anderen Tonlöcher», weiss Walter Bassetto. Die Intonation eines Fagotts fordert viel Erfahrung, Geduld und den Mut zum Ausprobieren – und ist letztlich doch immer ein Kompromiss. «Das beste und stimmstabilste Holzblasinstrument ist die moderne Querflöte», sagt Bassetto und schmunzelt. «Überhaupt könnte man im Fagottbau einiges ein wenig praktischer machen. Viele Musiker sind aber konservativ, was die typischen Merkmale ihrer Instrumente betrifft – die wollen das so, auch wenns unpraktisch ist.»

Sind die Löcher am richtigen Ort, kommen die Klappen und die restlichen Metallteile an die Reihe. Bei Bassettos passiert auch die Metallbearbeitung im Haus; in einem Nebenraum wird geschmiedet, gebogen, gefeilt, gesägt und poliert. Zum Beispiel wird der S-Bogen (das Messingrohr, an dem das Mundstück befestigt wird) aus einem Blech zu einem leicht konischen Rohr gebogen, mit einer Bismut-Legierung – einem weichen Metall – gefüllt und dann in die finale S-Form gebracht. Diese und die anderen Metallarbeiten waren früher mit erheblichen Gefahren verbunden: Zum Ausgiessen des S-Bogens brauchte man Blei, das Silberlot – benötigt zum Verbinden einzelner Metallteile – war stark kadmiumhaltig; vom Metall-Schleifstaub beim Polieren ganz zu schweigen.

Mittlerweile ist ein Jahr vergangen, das Fagott ist jetzt eigentlich fertig. Und doch: Bläst man hinein, passiert erst einmal gar nichts. Damit ein Ton entstehen kann, braucht es ein Mundstück, und das besteht beim Fagott aus zwei aufeinander gepressten Blättchen aus französischem Schilf. Walter Bassetto stellt sie selber her – in Handarbeit, versteht sich. Ein solches Mundstück hält bei normalem Gebrauch ein paar Monate, vielleicht ein halbes Jahr, dann muss es ausgetauscht werden. Übrigens gehört Walter Bassetto mit einem Jahr Lieferfrist zu den Schnelleren seiner Branche – auf ein deutsches Meisterinstrument wartet man mitunter zehn Jahre. Er liebe seinen Beruf und hoffe, dass er ihn noch viele Jahre ausüben könne, sagt Bassetto. Die Arbeit geht ihm bestimmt nicht aus: Seit es Fagotte gibt, die auch für kleinere Hände geeignet sind, beginnen immer mehr Kinder und Jugendliche, sich für dieses Instrument zu begeistern. Wer hören möchte, wie ein Fagott, insbesondere eins im barocken Stil, klingt, ist mit den Fagott-Konzerten von Antonio Vivaldi gut beraten.

Auch Flötenbauer Thomas Fehr aus dem zürcherischen Forch war ursprünglich Profimusiker. Am Konservatorium zum Flötisten ausgebildet, baut er seit über 30 Jahren Pan- und Traversflöten – Vorläuferinnen der heutigen Querflöte. Und auch für Fehr ist es wichtig, ja fast selbstverständlich, dass ein Flötenbauer auch Flötist sein sollte. Er erzählt von Stunden, Tagen und Wochen intensiven Forschens und Experimentierens, die er, oft zusammen mit Kunden, investierte, bis er verstehen konnte, worauf es genau ankommt, damit ein Instrument am Schluss stimmt. Mittlerweile weiss Fehr genau, wo die Löcher im Grenadill-Holz, das er für seine Flöten braucht, platziert werden müssen. Und falls doch einmal etwas schiefgeht, wenn etwa ein Loch beim Nachbearbeiten bzw. beim Stimmen zu gross geraten ist, kennt Fehr den richtigen Trick: Mit Sekundenkleber und Holzstaub lassen sich die Löcher sozusagen zurückbauen.

Grenadill ist schwer und hart – und schwer zu kriegen. Hart und schwer muss es sein, weil die Luft vibrieren soll und nicht das Holz – schwer zu kriegen ist es, seit es in Afrika industriell gerodet wird. «Früher hat man dem Bedarf der Musikinstrumentenbauer entsprechend gerodet», erzählt Fehr. «Heute sind die Motorsägen so leistungsfähig, dass das Holz auf Vorrat gerodet werden kann – und knapp wird.» Seit diesem Jahr unterliegt der Handel mit Grenadill-Holz gemäss Cites-Abkommen strengen Auflagen. Eine Alternative zum Grenadill-Holz ist Buchs, aber auch der ist in der benötigten Qualität nicht an jeder Ecke erhältlich. Thomas Fehr schätzt sich deshalb glücklich, über genügend grosse Vorräte an Holz zu verfügen. In seinem Elternhaus, in das er gerade erst wieder gezogen ist, lagert er Grenadill-Rohlinge und einiges an Buchsbaum. Unter anderem «Lothar-Buchs», wie Fehr ihn nennt – der Baum fiel dem Jahrhundertsturm im Jahr 1999 zum Opfer. «Instrumente aus Buchs werden besonders schön, wenn das Holz leicht gewellt ist», sagt Thomas Fehr. «Da muss ich einen guten Tag erwischen, um den aufzuschneiden.» Daneben steht noch ein Stück Olivenholz, das sich – neben Grenadill – gut für Panflöten eignet.

Im Gegensatz zu Walter Bassetto ist Thomas Fehr ein Einmannbetrieb und macht von A bis Z alles selber. Das heisst: Nachdem die Rohlinge auf die richtige Form gedrechselt wurden, werden sie geölt – am besten mit Leinöl, welches die Feuchtigkeit durchlässt. Für die Bearbeitung seiner Rohlinge hat sich Thomas Fehr nie mit dem Handelsüblichen zufriedengegeben: Sein Maschinenpark wurde über die Jahre an zahlreichen Stellen durch erfinderische Eigenbauten ergänzt – die CNC-Programme schreibt er zum Beispiel selber. Damit die Flöten gut klingen, müssen sie dicht sein, das heisst, sie dürfen dort, wo sie zusammengesteckt werden, keine Luft durchlassen. Um die sogenannten Zapfen abzudichten, kann man eine dünne Lage Kork aufleimen – Thomas Fehr wickelt einfachen Nähfaden um das Rohrstück und sorgt so dafür, dass die Teile straff zusammenhalten und doch ohne Kraftaufwand auseinandergedreht werden können. Eine Technik, die er über die Jahre verfeinert hat und mit der er schon manchen Kollegen, Kunden und Musiker verblüfft hat.

Geht es bei Traversflöten darum, dass die einzelnen Teile ineinander passen und dass die Flöte dicht ist, stellt bei den Panflöten die Anordnung der einzelnen Röhrchen eine Herausforderung dar. Damit die schlussendliche Form der Flöte erreicht werden kann, muss vor dem Zusammenleimen jedes Röhrchen in einem anderen Winkel seitlich angefräst werden. Auch für diesen komplexen Vorgang hat Thomas Fehr ein Programm geschrieben, das seine Fräse dirigiert. Auch was den idealen Leim betrifft, hat Fehr so seine Geheimnisse – vielmehr hatte er sie: «Früher nahm ich wasserfesten Weissleim aus der Migros», sagt er. «Doch dann hat der Hersteller das Rezept geändert, und plötzlich hielten die Flöten nicht mehr zusammen.» Seither benutzt Fehr Titebond aus Amerika – zumindest so lange, bis auch dort jemand das Rezept ändert. Aber vor ein bisschen Tüftelei schrecken sie schliesslich nicht zurück, die Instrumentenbauer.

Veröffentlichung: 09. November 2017 / Ausgabe 45/2017

Möbel. Als weltweit grösste Designmesse lockt der Salone del Mobile jedes Jahr unzählige Besucher nach Mailand. So auch heuer wieder, wo sich Interessierte aus allen Herren Länder von den neusten Trends, Farben, Formen und Materialien inspirieren liessen.

mehr

Möbel. Die AG Möbelfabrik Horgenglarus verlagert ihre Produktion bis April 2027 komplett in die frühere Wolltuchfabrik Hefti in Hätzingen GL. Der neue Sitz der 144-jährige Traditionsfirma liegt ebenfalls im Kanton Glarus, nur wenige Kilometer südlich des jetzigen Standorts.

mehr

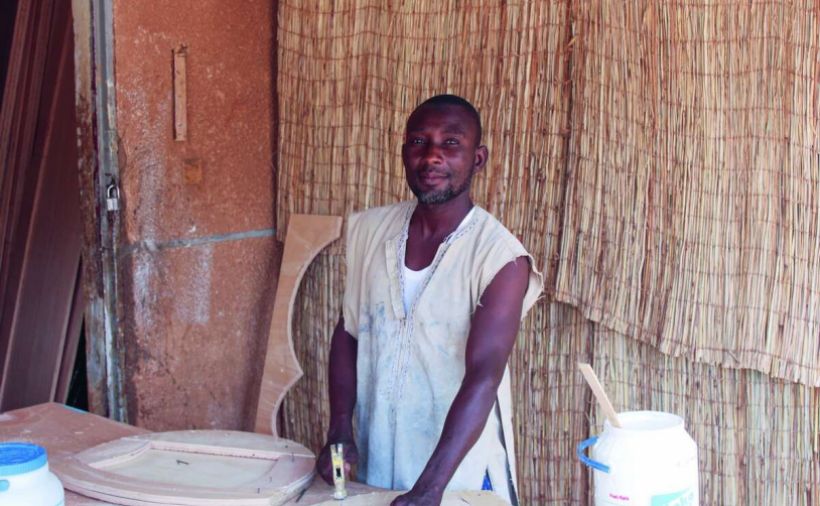

PaidPost. Das Handwerk ist in der afrikanischen Kultur verwurzelt. Am Design-Wettbewerb der Borm-Informatik AG in Zusammenarbeit mit der Stiftung SOS-Kinderdorf haben Lernende aus Niger ihr Können bewiesen und sich so ein Stipendium gesichert.

mehr