Eine durchgängige Herausforderung

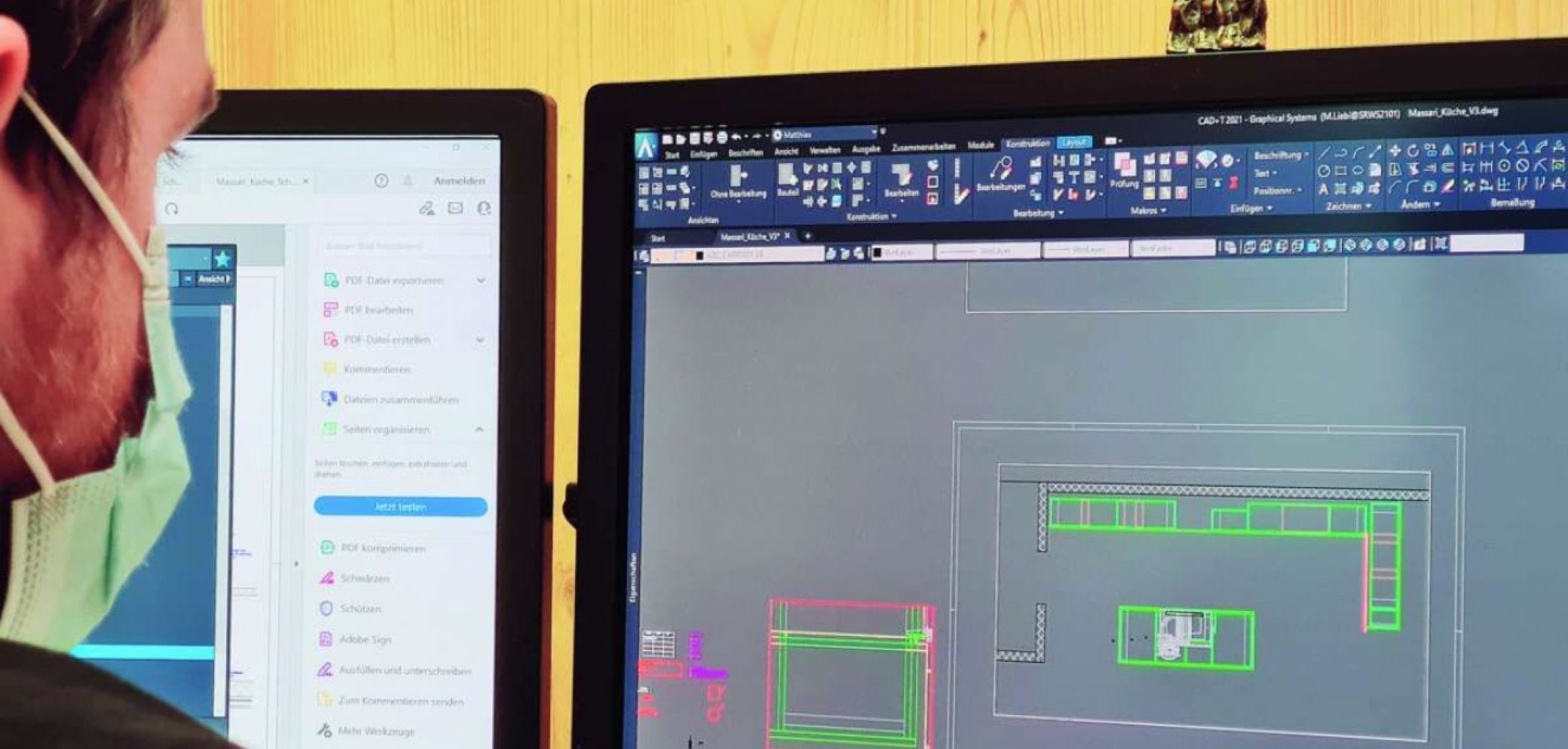

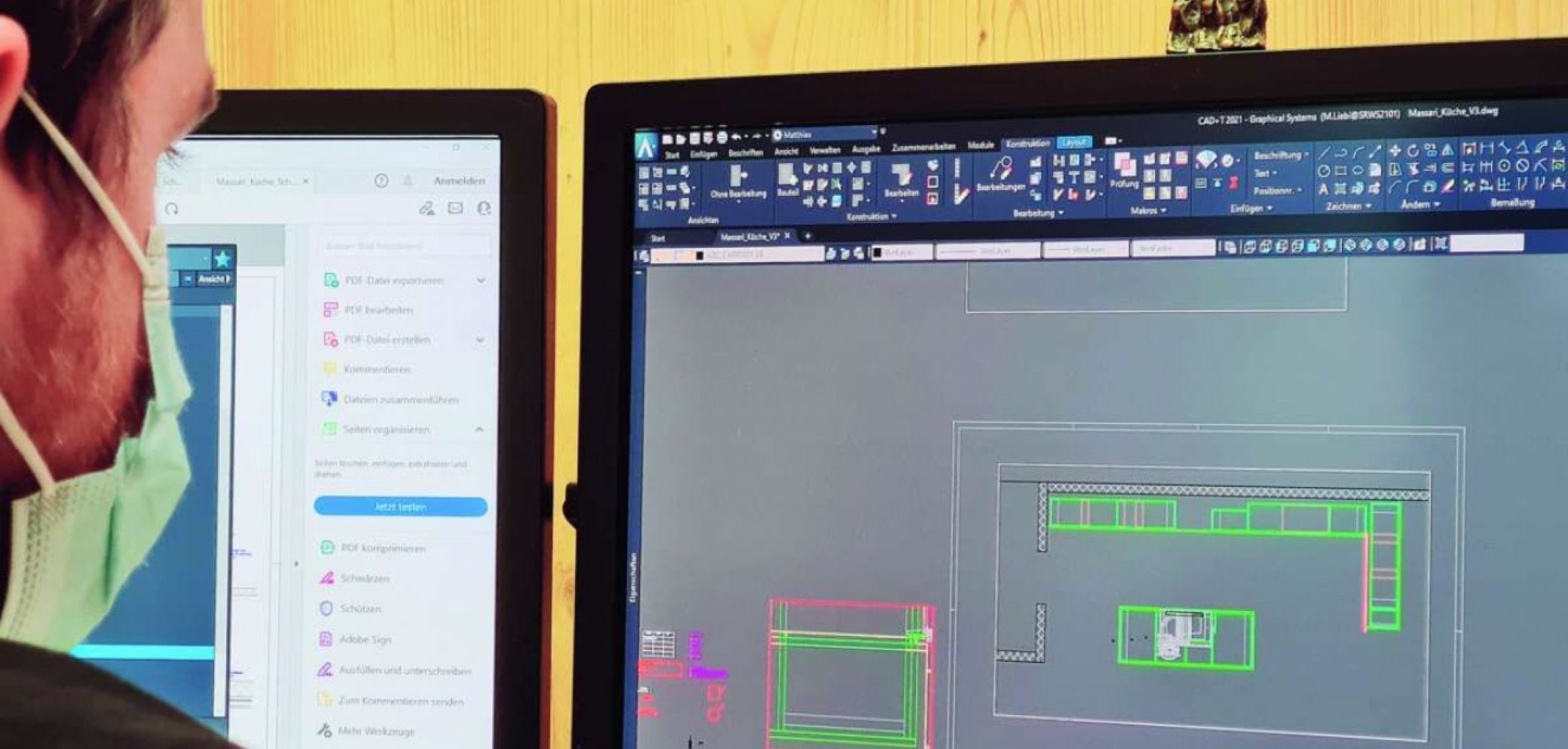

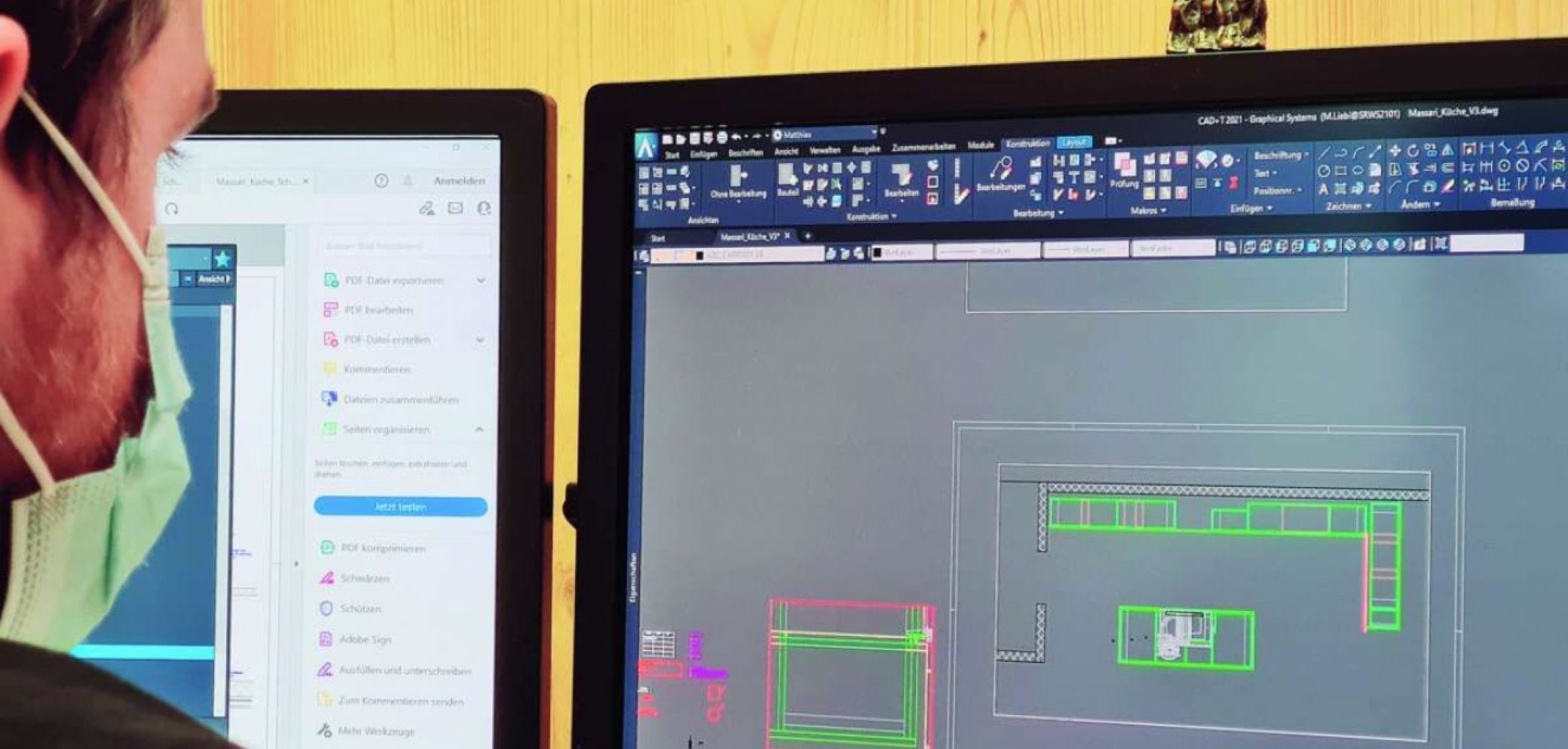

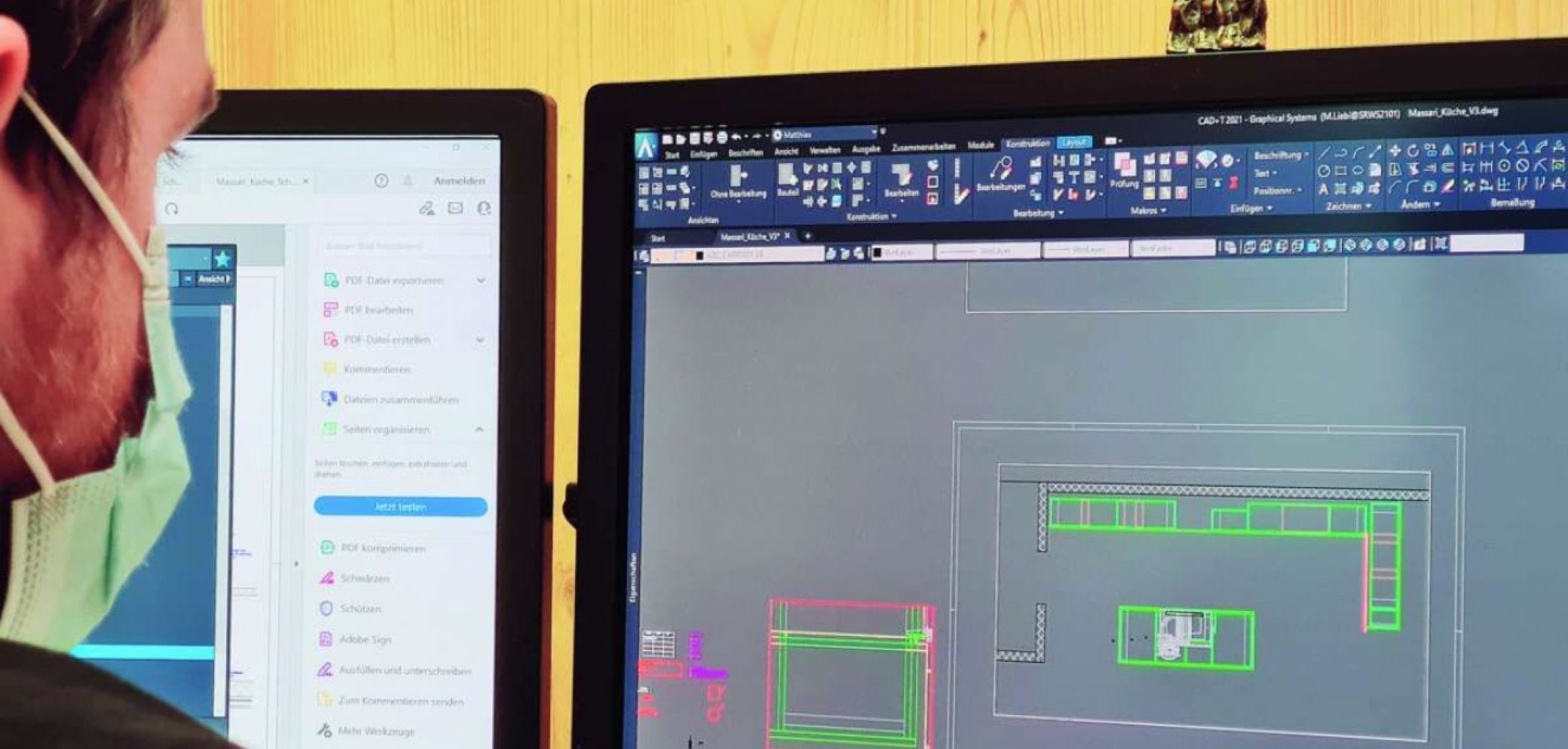

Geht ein Betrieb Richtung Durchgängigkeit, verlagert sich viel Aufwand in die Arbeitsvorbereitung. Bild: Samuel Bertschi (Schreinerey GmbH)

Geht ein Betrieb Richtung Durchgängigkeit, verlagert sich viel Aufwand in die Arbeitsvorbereitung. Bild: Samuel Bertschi (Schreinerey GmbH)

Durchgängigkeit. Das Thema der Durchgängigkeit ist nicht nur eine technische Herausforderung. Oft werden sämtliche Prozesse im Betrieb auf den Kopf gestellt. Dies hat nicht nur grossen Einfluss auf den Arbeitsablauf, sondern auch auf die Anforderungen an die Mitarbeitenden.

Das Thema der Durchgängigkeit ist seit mehreren Jahren in aller Munde. Doch was ist darunter genau zu verstehen? Welcher Nutzen lässt sich realisieren? Lohnt sich eine Investition? Wie geht man ein entsprechendes Projekt an?

Für viele Schreinereien sind diese Fragen schwierig zu beantworten. Nicht nur weil das Wissen fehlt, sondern weil die Fülle an Lösungen und Möglichkeiten unübersichtlich und teilweise auch unberechenbar ist. Das Risiko einer massiven Kostenüberschreitung oder sogar eines Scheiterns ist allgegenwärtig. Dies kann bei Schreinereien rasch zu existenziellen Problemen führen. Das Thema Datendurchgängigkeit betrifft die gesamten Betriebsprozesse und schliesst auch die Mitarbeitenden ein. Ohne zielgerichtetes Engagement des gesamten Teams funktioniert die Umsetzung nicht. Aus diesen Gründen scheuen sich viele Schreiner davor, den nächsten Schritt in Richtung Digitalisierung zu machen. Was aktuell noch sinnvoll erscheinen mag, kann sich mittel- bis langfristig negativ auf die Konkurrenzfähigkeit auswirken. Die Gefahr, von Mitbewerbern überholt zu werden und Wettbewerbsvorteile zu verlieren, ist gross. Richtig umgesetzt, wirkt sich das Thema Durchgängigkeit auf den Erfolg eines Unternehmens aus. Aus diesem Grund lohnt es sich, die Zusammenhänge zu verstehen und zu wissen, wie ein Projekt im Bereich Durchgängigkeit anzugehen ist.

Samuel Bertschi (kleines Bild), Inhaber der Schreinerey GmbH in Schöftland AG, eines Betriebs mit zehn Mitarbeitenden, hat das Thema vor Kurzem erfolgreich umgesetzt. 2021 hat er den Betrieb zusammen mit seiner Frau Nina übernommen. Damals fertigte die Schreinerei komplett konventionell und hatte kein CNC-Bearbeitungszentrum. Im Büro standen eine branchenfremde ERP-Lösung und ein führendes 3D-CAD im Einsatz. Stücklisten wurden jedoch von Hand erstellt. Der Betrieb ist im Innenausbau tätig und produziert nebst Küchen, Schränken und Badezimmermöbeln auch individuelle Schreinerarbeiten. «Die Effizienzsteigerung war nicht der Hauptgrund für die Veränderung. Wir hätten gut noch zehn Jahre so weiterarbeiten können wie bisher», sagt Samuel Bertschi. «Für uns war wichtig, den Einstieg im Bereich CNC-Fertigung und Durchgängigkeit zu schaffen, also den technologischen Anschluss nicht zu verlieren und entsprechendes Know-how aufzubauen.» Den Rückstand nach ein paar Jahren zwangsweise aufzuholen, wäre um einiges teurer und aufwendiger. «Mit der Einführung unserer vertikalen CNC haben wir heute mehr Möglichkeiten in der Produktion und können Kundenwünsche in höherer Qualität als zuvor erfüllen», sagt Bertschi. Früher musste die Firma gewisse Arbeiten auswärts vergeben, weil es beispielsweise unmöglich war, ein spezielles Griffprofil selbstständig zu fräsen.

«Wir pflegen unsere Daten heute zentral, die Eingabe erfolgt einmal, Mehrfacherfassungen fallen weg. Die Qualität des Fertigungsprozesses ist viel höher als früher, Fehlerquellen konnten eliminiert werden, die Zuschnittoptimierung hilft, Material einzusparen», sagt Bertschi. Als Beispiel führt er Symbolbohrungen für Beschläge an Möbelteilen an: «Der Schreiner muss beim Zusammenbau den Plan praktisch nicht mehr studieren, um zu wissen, welche Teile er wo montieren muss und wie das Element zusammengebaut wird. Diese Verbesserungen bringen eine Zeiteinsparung mit, welche sich direkt auf die Kosten auswirkt.»

Die Realisierung einer durchgängigen Produktion setzt immer Investitionen voraus. Diese müssen in ein sinnvolles Verhältnis zum Nutzen und den eigenen Möglichkeiten gesetzt werden. Wichtig ist eine vorgängige Analyse der Bedürfnisse und Voraussetzungen im Betrieb. Welche Produkte und Leistungen sollen gefertigt werden? Welche technischen Fähigkeiten werden angestrebt? Welche Voraussetzungen sind aktuell vorhanden? Wichtig sei, dass Tätigkeiten im Betrieb nicht isoliert, sondern zusammenhängend als Prozesse berücksichtigt werden, vom Verkauf bis zur Montage, erkläft Bertschi. «Bei uns machte die Einführung des CNC-Bearbeitungszentrums die Umstellung des gesamten Produktionslayouts nötig.» Die Schreinerey GmbH hat ihre Produktion mit dem vertikalen CNC-Bearbeitungscenter Drillteq V-200 von Homag aufgerüstet. Das neue 3D-CAD stammt von CAD+T. Es wird ergänzt durch eine bedürfnisgerechte Bibliothek von RWDM. Für die Planung wird eine Korpusbibliothek genutzt. Diese ist bei den meisten CSD-Lösungen als Standard mit dabei, muss aber stets auf die eigenen Bedürfnisse angepasst werden. Eine eigene Norm ist daher als Voraussetzung nicht zwingend nötig. Jedes Einzelteil wird neben der Dimension L × B × T mit den nötigen Informationen zu Fräsungen, Bohrungen und Kanten versehen.

So werden die CNC-Daten mittels integrierter CAM-Funktion bereits im CAD erzeugt. In einem nächsten Schritt werden die Auftragsdaten an die neue ERP-Lösung von Swiss-Soft übergeben. Hier wird die Stückliste automatisch erstellt, und der Projektleiter tätigt via Comnorm-Schnittstelle die nötigen Bestellungen. Die Stückliste und die Etiketten werden im Büro gedruckt. Jedes Werkstück wird nach dem Zuschnitt mittels vertikaler Plattensäge mit einer Etikette versehen. Diese beinhaltet sämtliche Informationen für die weitere Bearbeitung wie Kantenbilder und einen QR-Code für die CNC-Bearbeitung. Nach dem Anleimen der Kanten wird die CNC-Maschine durch das Einlesen des QR-Codes mittels Handscanner automatisch programmiert. Das Werkteil kann bearbeitet werden und steht anschliessend für den Zusammenbau zur Verfügung. «Die Investitionssumme belief sich bei unserem Projekt auf mehrere hunderttausend Franken», verrät Bertschi.

«Es ist schwierig, ein pauschales Investitionsvolumen zu nennen», sagt Pascal Schönenberger vom Kundensupport der Firma Eigenmann AG in Dietfurt SG. «Jeder Betrieb hat eigene Voraussetzungen. Bestehende Anlagen und Softwarelösungen können allenfalls eingebunden werden, das kann Kosten sparen. Ebenfalls können verschiedene Stufen der Automatisierung realisiert werden. Wichtig ist, dass die Bedürfnisse vorgängig klar definiert werden. Mittels einer Beratung durch die Spezialisten aus den Bereichen CAD, ERP und Maschinen kann eine Aussage zur Grösse einer sinnvollen Investition gemacht werden.»

Die Eigenmann AG hat sich in den letzten Jahren im Zusammenhang mit Projekten zum Thema Durchgängigkeit viel Wissen erarbeitet. Natürlich liesse sich im Fall von Schreinerey GmbH der Zuschnitt und das Kantenleimen in den automatisierten Datenfluss einbinden.

Die Stückliste könnte an eine liegende oder vertikale Zuschnittanlage übertragen werden, der Kantenleimer liesse sich ebenfalls automatisch programmieren. «Dies ist bei unserer Grösse und unseren aktuellen Bedürfnissen noch kein Thema, aber die systemseitige Ausbaufähigkeit ist vorhanden», erklärt Bertschi.

«Eine klassische, vertikale Plattensäge lässt sich einfach und kostengünstig mit einem Etikettendrucker nachrüsten. Wir setzen hier oft das Homag Cutting Production Set ein. Dieses ermöglicht den direkten Druck der Etikette, welche zum aktuell zugeschnittenen Teil passt», sagt Pascal Schönenberger. «Die Vorteile eines vertikalen CNC-Bearbeitungszentrums sind in meinen Augen gross. Besonders in der klassischen Korpusproduktion ist der Einsatz sinnvoll.» Dieser Maschinentyp sei für einen Einstieg in die CNC-Technik geeignet. Dies aufgrund geringer Investitionskosten, kleinen Platzbedarfs, schneller Verfahrwege. Ausserdem habe sie keine Sauger, die bei jedem Werkstück neu positioniert werden müssen. «In Betrieben, die bereits über eine vielseitig einsetzbare Portalmaschine verfügen, werden diese Anlagen heute zudem oft eingesetzt, um die Kapazität zu erweitern und die bestehende Maschine zu entlasten», führt Schönenberger weiter aus.

Die Fülle an Lösungen und Produkten ist unübersichtlich. Den Entscheid aufgrund einer Produktdemonstration oder mittels Messebesuch zu fällen, ist risikobehaftet. «Die Softwarelieferanten aus den Bereichen CAD und ERP und wir als Maschinenlieferant helfen gerne bei der Evaluation und der Definition der nötigen Anschaffungen», sagt Schönenberger. «Es lassen sich heute für alle Firmengrössen und Anforderungen erfolgreich umgesetzte Referenzprojekte finden. Die Lösung muss individuell auf den betreffenden Betrieb angepasst werden.» Schönenberger empfiehlt dringend, passende Referenzen einzuholen, diese Betriebe zu besuchen, die Verantwortlichen zu befragen und die Abläufe anzuschauen. «Aus meiner Sicht ist es ratsam, Lösungen zu bevorzugen, die ausbaufähig sind», rät Samuel Bertschi. Am Beispiel einer ERP-Software kann dies gut aufgezeigt werden. Mit einer einfachen, günstigen Lösung kann fünf Jahre gut gearbeitet werden. Wenn dann jedoch zusätzliche Funktionen wie spezielle Stücklisten oder die Anbindung weiterer Maschinen angestrebt werden, wird der zwangsweise Umstieg auf eine neue Lösung mit Installation und Schulungskosten teurer als der Ausbau einer bestehenden Lösung. Ebenfalls sollte vor einem Investitionsentscheid abgeschätzt werden, ob es für den Betrieb überhaupt möglich ist, ein System selbstständig zu handhaben. Können die Daten selbstständig gepflegt und aufgebaut werden? Welcher Aufwand entsteht? Und sind die personellen Ressourcen vorhanden?

«Die Datenpflege wird bei uns zu einem grossen Teil durch die Firma RWDM übernommen. Dieser Partner ist auf das Datenmanagement spezialisiert, und wir erhalten regelmässig Updates, welche die neusten Bearbeitungsdaten mitbringen», sagt Bertschi. «Insbesondere um Neuerungen im Bereich Beschläge abzudecken, lohnt sich dies. Für uns der optimale, wenn auch nicht der kostengünstigste Weg.»

«Wir haben eine grosse Entwicklung durchgemacht. Das Projekt Durchgängigkeit wurde in einem halben Jahr realisiert, von der ersten Sitzung bis zum fehlerfreien, produktiven Einsatz. Dies war sehr sportlich und nur aufgrund meines Vorwissens möglich», erzählt Bertschi. Er hatte sich bereits in anderen Betrieben und auch im Rahmen einer Diplomarbeit intensiv mit dem Thema Durchgängigkeit und Industrie 4.0 auseinandergesetzt. «Ohne spezifisches Vorwissen würde ich, bei vergleichbarer Ausgangslage, zirka ein Jahr für die Umsetzung eines solchen Projekts einplanen», sagt er. Dabei müsse im Schnitt mit einem Tag pro Woche an persönlichem Zeitaufwand gerechnet werden. «Einem grösseren Betrieb empfehle ich aufgrund der Komplexität und gros-sen Menge an Daten, welche es zu verar- beiten gibt, die Gründung eines speziellen Projektteams.» In dieses Team gehören laut Bertschi Schlüsselpersonen aus dem Betrieb wie Geschäftsführer, Projektleiter, Produktionsleiter und CNC-Maschinisten. So können die Aufgaben verteilt werden, und eine effiziente Arbeit für das Projekt wird möglich. «Bei uns startet das Projekt meist in der Evaluations- und Offertphase, wo die Layoutplanung für die neue Produktion erstellt wird», sagt Pascal Schönenberger. «Bei vielen Betrieben muss das bestehende Layout auf die neuen Maschinen und Prozesse angepasst werden, um effiziente Abläufe zu erhalten.» Die passende Maschine werde zusammen mit dem Kunden evaluiert. Bei Maschinenvorführungen in der permanenten Ausstellung in Dietfurt oder bei Referenzkunden könne sich der Interessent ein Bild von der Lösung machen und alles im Produktiveinsatz begutachten. «Nach dem Investitionsentscheid werden die Anbindungen zusammen mit den involvierten Partnern aus den Bereichen CAD und ERP geplant. Danach wird die neue Maschine durch unser Team fachgerecht aufgebaut, und die Mitarbeitenden werden geschult», sagt Schönenberger.

«Mir war es wichtig, die Belegschaft bereits vorgängig über den Sinn und Zweck des Projekts zu informieren. Dies schafft die Basis für Verständnis und Motivation», sagt Samuel Bertschi. Investitionen im Zusammenhang mit dem Thema Durchgängigkeit bringen oft grosse Veränderungen bei Arbeitsmerkmalen im Betrieb mit sich.

«Früher erstellte der Schreiner im Betrieb die Bohrungen am Blum Procenter selbstständig nach Plan», sagt Bertschi. Heute müssen nur noch die Beschläge befestigt und die Elemente zusammengebaut werden. Ein Blick auf den Plan sei nur in Spezialfällen nötig. «Für diese Standard-Tätigkeiten wäre kein gelernter Schreiner nötig. Die gute Fachkraft braucht es aber nach wie vor, weil wir nun auch Speziallösungen und technisch komplexere Aufträge realisieren können und dies unsere Stärke bleiben soll», erklärt Bertschi. Trotzdem kann die oftmals radikale Veränderung der Tätigkeiten im Betrieb Unzufriedenheit erzeugen. «Wer sein Team aus guten Mitarbeitenden nicht verlieren will, muss die Leute aktiv einbinden», ist Bertschi überzeugt. «Wir hatten das Privileg, das Projekt mit einem motivierten Team aus Profis, die teilweise entsprechende Vorkenntnisse mitbrachten, umzusetzen. Daher rannten wir offene Türen ein.» Grundsätzlich verlagert sich viel Arbeit in die Arbeitsvorbereitung. Durch den Einsatz von Zuschnittoptimierung und die Automatisierung der Bearbeitungen werden die Mitarbeitenden in der Produktion entlastet bei gleichzeitiger Produktivitätssteigerung des Betriebs. «Es ist ratsam, eine schrittweise Einführung der Neuerungen ins Auge zu fassen. So werden die Mitarbeitenden nicht überfordert, und das Wissen kann sich genügend festigen», sagt Pascal Schönenberger.

Mit der Verlagerung von Tätigkeiten wird es wichtig, dass im Unternehmen Mitarbeitende sind, welche die neuen Schlüsselaufgaben übernehmen können. Dazu muss man sich bereits vor dem Projektstart Gedanken machen, Gespräche führen oder Stellen ausschreiben. Die Personen müssen Interesse zeigen und geeignet sein, die IT-Systeme und neuen Anlagen zu bedienen. Für jede Schlüsselposition muss zudem eine Stellvertretung definiert sein, um bei personellen Ausfällen abgesichert zu sein. «Bei uns sind diese neuen Schlüsselpositionen in der Projektleitung und beim CNC-Maschinisten zu finden», sagt Bertschi. Für einen Kleinbetrieb ist die Lösung der Stellvertretung eine Herausforderung, weil die personellen Ressourcen begrenzt sind. Trotzdem muss das Thema geregelt werden. «Ich kann keinen Produktionsausfall riskieren, wenn unser CNC-Maschinist wegen Unfall oder Krankheit ausfällt.»

Abschliessend zieht er eine positive Bilanz: «Wir haben unseren Betrieb fit für die Zukunft gemacht. Uns ist der Sprung in die Gegenwart gelungen. Wir sind heute zufrieden und bereit, weitere Herausforderungen anzunehmen.»

www.schreinerey.chwww.eigenmannag.chIndustrie 4.0 steht für die umfassende Digitalisierung einer gewerblichen oder industriellen Produktion. Der Begriff geht zurück auf ein Projekt der deutschen Bundesregierung und hat den Weg in den allgemeinen Sprachgebrauch gefunden. Die Fertigung soll mit moderner Informations- und Kommunikationstechnik ineinander verzahnt werden. Die technischen Grundlagen dafür sind Computersysteme, welche mittels Netzwerk oder Internet Daten austauschen. Je nach Branche, gefertigten Produkten, Auftragsgrösse und Firmenstruktur soll eine teilweise oder komplett automatisierte Produktion resultieren. Menschen, Maschinen, Anlagen, Logistik und Produkte arbeiten und kommunizieren direkt miteinander. Durch die Vernetzung soll es möglich werden, nicht mehr nur einen Produktionsschritt, sondern eine ganze Wertschöpfungskette zu optimieren. Dieses System soll zudem alle Phasen des Lebenszyklus eines Produkts ein-schliessen, von der Idee über die Entwicklung, Fertigung, Nutzung und Wartung bis zum Recycling. In der Schreinerei wird im Zusammenhang mit Industrie 4.0 oft der Begriff der Durchgängigkeit der Daten genannt. Betroffen sind dabei heute mehrheitlich die Bereiche Kundenberatung/Entwurf, Planung/Beschaffung sowie Produktion. Das Ziel ist es grundsätzlich, immer mit den gleichen Daten zu arbeiten, um Mehrfacherfassungen zu vermeiden. Resultieren soll eine Steigerung der Effizienz, eine Verbesserung der Produktqualität und eine Reduktion der Fehlerquote.

Veröffentlichung: 03. Februar 2022 / Ausgabe 5/2022

ERp-Übersicht. Die nachfolgende Übersicht wirft einen Blick auf die führenden ERP-Systeme der Schweizer Schreinerbranche. Sie spielen eine Schlüsselrolle und bündeln sämtliche betrieblichen Prozesse von der Offerte über die Produktion bis hin zur Abrechnung.

mehr

Digitale Tools. Mit der digitalen Werkbank werden die Möglichkeiten der Digitalisierung im Bankraum aufgezeigt. Der Zugriff auf alle Produktions- und Auftragsdaten bringt den Mitarbeitenden Nutzen, Herausforderungen und Chancen.

mehr

PaidPost. Die Softwareanbieterin Horst Klaes GmbH ist spezialisiert auf die Bauelemente-Branche und bietet auch Lösungen für die Sicherung der Daten, den Schutz vor Cyber-Kriminellen, die sichere E-Mail-Archivierung und vieles mehr. Sie ist Partnerin bei wichtigen Fragen der Digitalisierung.

mehr