Ein Tummelfeld für Tüftler

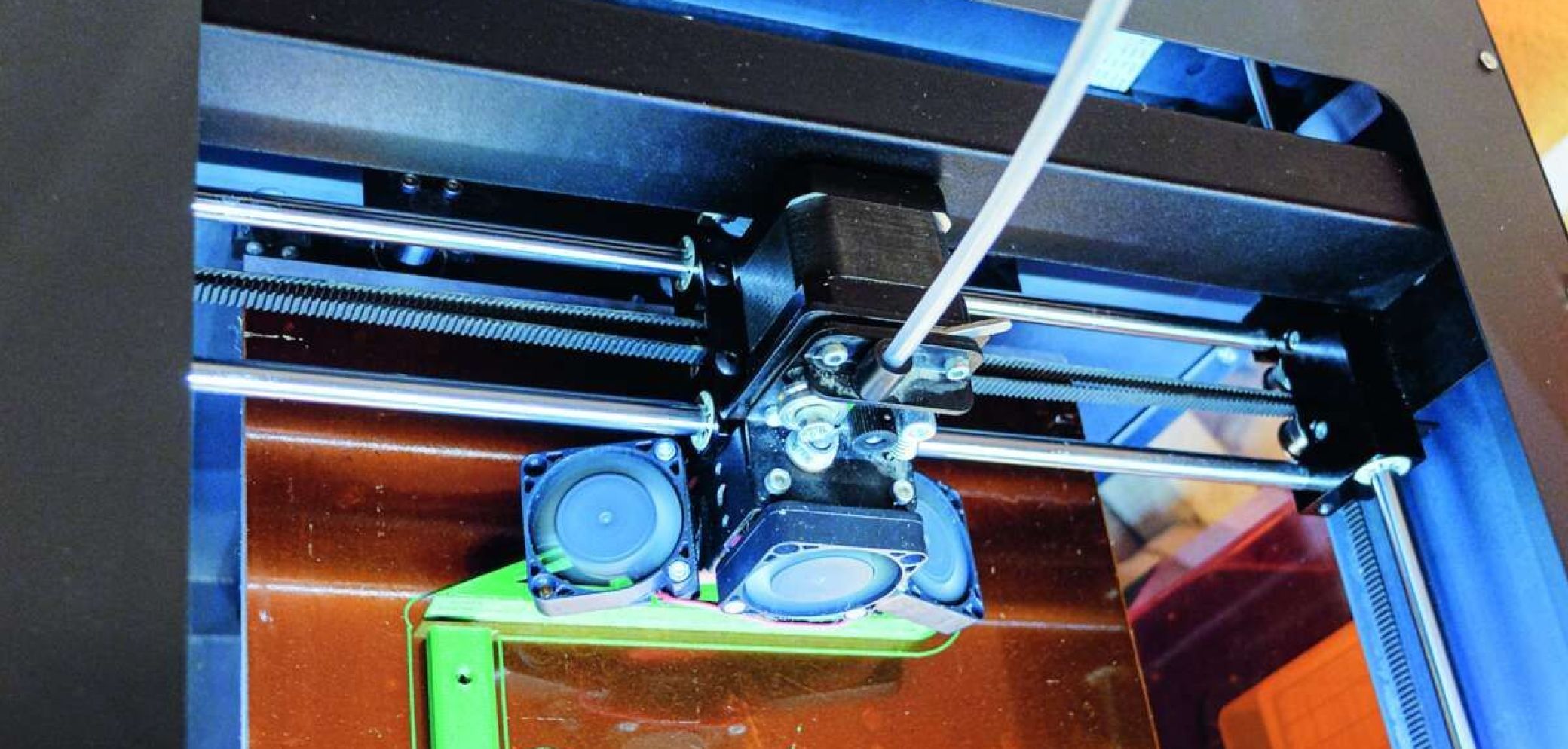

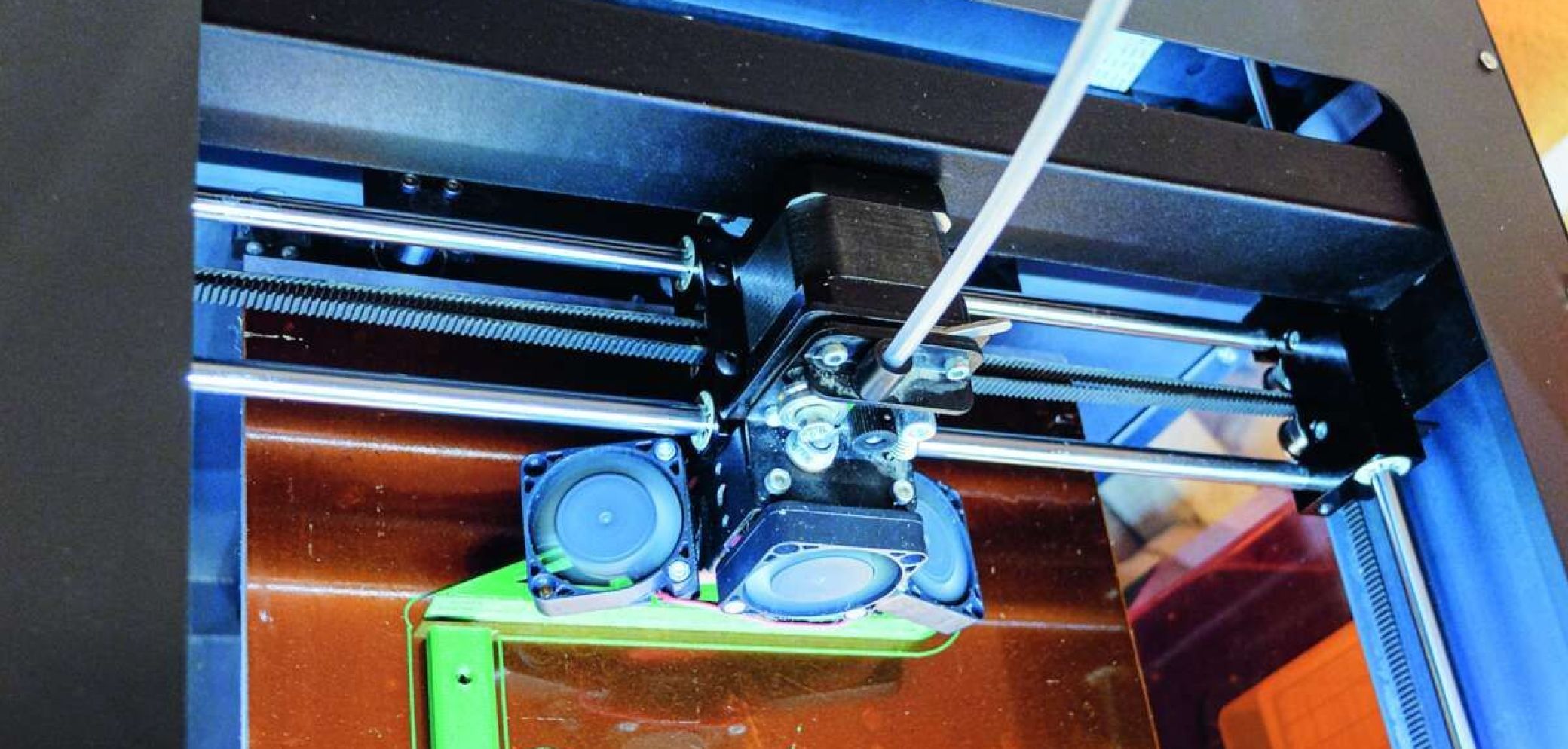

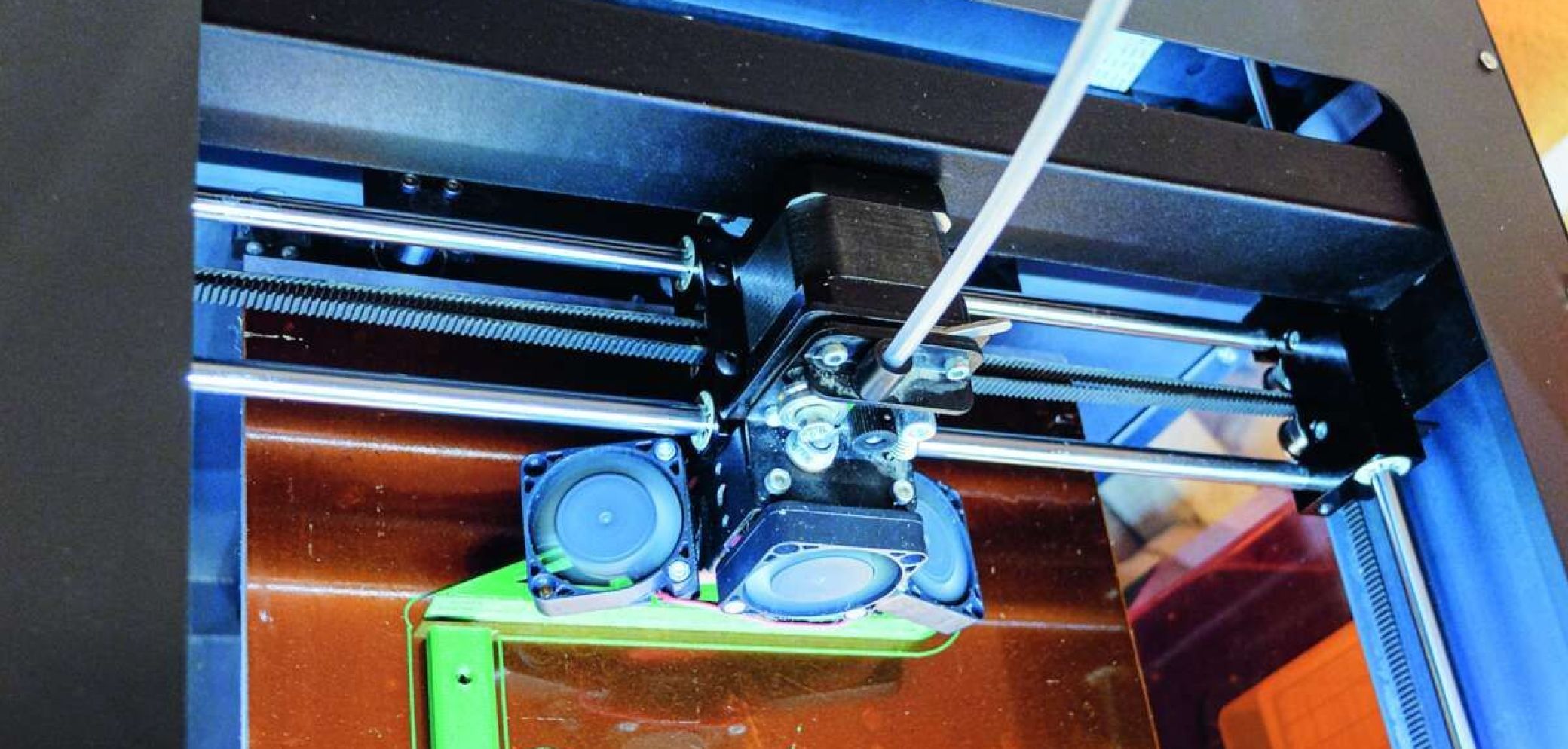

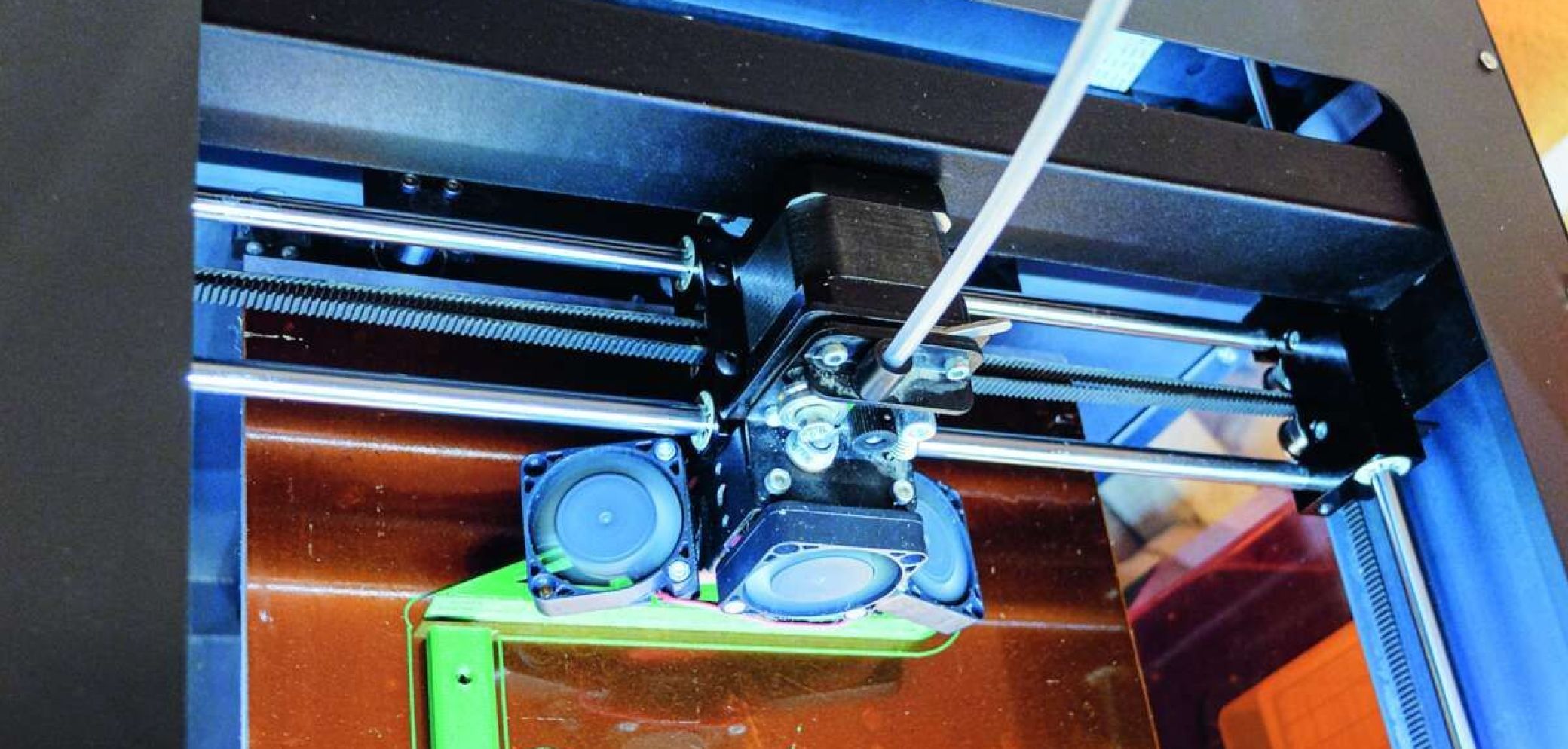

Schicht für Schicht baut der 3D-Druck das gewünschte Werkstück aus der erwärmten Kunststoffmasse auf, was mehrere Stunden dauern kann. Bild: Stefan Hilzinger

Schicht für Schicht baut der 3D-Druck das gewünschte Werkstück aus der erwärmten Kunststoffmasse auf, was mehrere Stunden dauern kann. Bild: Stefan Hilzinger

3D-Druck. Noch lassen sich hölzerne Tischbeine oder Schranktüren nicht im 3D-Drucker fertigen. Dennoch kann die Technologie Schreinereien wertvolle Dienste bieten. Etwa in der Entwicklung von Beschlägen oder bei der Herstellung von Ersatzteilen, die der Markt nicht mehr bietet.

Wenn die Konditorin eine Torte mit dem Spritzsack dekoriert, macht sie grundsätzlich nichts anderes, als einen dreidimensionalen Druck. Sie presst eine Masse durch eine Tülle, formt eine Figur, und die Masse trocknet zu einem mehr oder weniger festen Gebilde. Das passiert auch mit den dünnen Kunststoffschnüren, den sogenannten Filamenten, die im Kopf des Druckers zu einer formbaren Masse erwärmt werden. Anschliessend verteilt der Drucker die Masse in dünnen Schichten auf einer Trägerplatte, und sukzessive wächst so das gewünschte Gebilde heran.

Fachleute sprechen von «additiver Fertigung», im Gegensatz zur «subtraktiven Fertigung», bei dem das Gewünschte aus einem Werkstoff wie Holz oder Stein herausgearbeitetet wird. Ihren Anfang nahm die 3D-Drucktechnologie vor 40 Jahren mit der Stereolithografie (siehe Kasten auf Seite 14). Bis vor wenigen Jahren war 3D-Druck für die breite Masse nicht zugänglich, weil schlicht zu teuer.

Die Technologie war der Forschung und der Industrie vorbehalten. Doch dann brachte die Firma Makerbot ab dem Jahre 2008 die ersten erschwinglichen Drucker für den Heimbereich auf den Markt. In Kellern, Garagen und in Handwerksbetrieben wird seither wacker getüftelt. «Ich habe mit 3D-Drucken angefangen, als die ersten günstigen Geräte auf den Markt kamen», sagt Christian Rupper. Der 45-Jährige ist selbstständiger Schreiner-Monteur in Tuttwil TG. In seiner winzigen Werkstatt arbeitet mittlerweile ein halbes Dutzend 3D-Drucker. «Das Thema ist ein weites Feld. Ich wollte es einfach ausprobieren», sagt Rupper und beginnt zu erzählen, wie er als Erstes das gebrochene Gehäuse seines Autoschlüssels im Drucker nachfertigte. «Vieles musste ich mit Versuch und Irrtum zuerst herausfinden. Angefangen von der richtigen Einstellung des Druckgeräts, der Wahl des Filaments über den Umgang mit der Software bis hin zur Nachbearbeitung.»

So entwickelte er im Lauf der Jahre unter anderem eine Bohrschablone für die Montage von Blum-Grundplatten in Schränken oder eine Schieblehre, um Fenster auf Baustellen korrekt auszumessen. Zu einer weissen Kunststoffhülse erklärt Rupper: «Das ist die obere Halterung eines Drehschranks in der Küche. Als Ersatzteil ist sie nicht mehr erhältlich. Also habe ich sie mit dem 3D-Drucker nachgebaut.» Know-how hat er sich im Internet und beim Zubehörlieferanten «3D-Printerstore.ch» angeeignet. Der ist auch an der Fachmesse für additive Fertigung AM Expo in Luzern vertreten, wo weitere Kontakte und Türen geöffnet wurden. Die nächste findet 2023 am 12. und 13. September statt.

Sofern Rupper die Teile nicht selbst zeichnet oder einscannt, schaut er sich auf der Plattform «Thingiverse» von Makerbot um. Dort werden benutzergenerierte, digitale Designdaten gesammelt und ausgetauscht. Es gibt zigtausend 3D-Dateien im gängigen STL- oder OBJ-Format. «Gibt man da etwa den Suchbegriff ‹Festool› ein, erhält man Dateien für Ersatzteile oder Zubehör.»

Die Teile helfen ihm in seinem Alltag als Schreiner-Monteur. Auch der eine oder andere Kollege nutzt sie mittlerweile. Die Bohrlehre gibt es bei Zehnder Holzhandel in Winterthur zu kaufen. Ein Geschäft daraus zu machen, ist für Rupper aber kein Thema. «Für Prototypen, Einzelanfertigungen und Kleinserien ist der 3D-Druck durchaus in Ordnung. Bei grösseren Stückzahlen wird dann Spritzguss ein Thema.» Und das wiederum ist für ihn als Schreiner kein Thema.

Auch die Frutiger Schreinerei AG in Wilderswil BE gehört zur 3D-Drucker-Community. Seit vergangenem Jahr ist die Drechslerei Aebi AG Teil der Firma, an deren Spitze Christoph Frutiger (Schreinerei) und Michelangelo Sorace (Drechslerei) stehen. Den Anstoss, sich mit 3D-Technologie zu befassen, gaben aber nicht die Chefs, sondern der eben erst ausgelernte Schreiner Fabian Pohl. Er ist ein begeisterter Drohnen-Pilot und hat sich für seine Fluggeräte schon das eine oder andere Ersatzteil gedruckt. «Wir tasten uns an die Materie heran», sagt Christoph Frutiger und berichtet bereits von ersten Anwendungen. «Ein Kunde wollte für sein Sport- und Schuhgeschäft eine Bank mit metallfreien, sichtbaren Verbindern, die werkzeuglos aufzubauen und zu demontieren sind.» Also setzte man sich daran, einen solchen Beschlag zu entwickeln. Aus ersten Ideen entstanden zunächst Skizzen, dann eine 3D-Zeichnung am Bildschirm und schliesslich Prototypen im 3D-Druckverfahren. Mit diesen ging man dann in die Werkstatt, um zu testen, ob sich die drei Bestandteile auch in Holz realisieren lassen. «Schliesslich konnten wir die Möbelstücke, wie vom Kunden gewünscht, ausliefern», sagt Frutiger.

«Alle sprechen von 3D-Druck, wir wollten einfach mal wissen, ob wir das auch können und wie es uns nützen könnte», sagt Frutiger. Der Beschlag soll erst der Anfang sein, lässt Co-Geschäftsleiter Sorace durchblicken. Der gebürtige Thurgauer ist TS- Techniker in Elektrotechnik. Er kam über sein Hobby, das Billardspiel, zur Drechslerei, um für sich und andere hochwertige Queues herzustellen. Schliesslich landete er bei der traditionsreichen Drechslerei Aebi AG. Beim aktuellen Projekt laufen seine Kenntnisse in der Elektrotechnik und in der Holzbearbeitung zusammen. Er entwickelt für einen Physiotherapeuten einen vibrierenden Massagehammer aus Holz. Das Innenleben mit Akku, Steuerung und Motor entwarfen sie zusammen mit einem Team von Experten selbst. Um es im Stiel des Hammers zu platzieren, brauchte es verschiedene Halterungen und Zwischenstücke, deren Prototypen im 3D-Drucker ent-standen sind. Auch für den Stiel und den Hammerkopf, die im fertigen Produkt aus Holz sein werden, druckte man Prototypen aus. Der Massagehammer befindet sich in der Schlussphase der Entwicklung. Es soll eine erste Serie von 1000 Stück hergestellt werden.

Seit rund fünf Jahren sind auch bei der Firma Huber Fenster AG in Herisau 3D-Drucker in Betrieb. «Die Sache hat mich einfach interessiert. Die Geräte waren ja plötzlich erschwinglich», sagt Pascal Huber, der als CEO die Firma gemeinsam mit seinen beiden Brüdern in fünfter Generation leitet. Gesagt, getan, wobei er bemerkt: «Zu Beginn war doch einiges an Pröbeleien not-wendig, vor allem was die Temperatur beim Druck angeht.» Nun werden die Drucker in erster Linie für die Entwicklung von Kleinteilen gebraucht, die Huber in der Fensterherstellung benötigt, etwa Clips und Eckverbindungen. «Die Entwicklung läuft über drei Stufen: Zunächst zeichnen wir ein Modell mit CAD, dann drucken wir die ersten Prototypen mit unseren Druckern selbst.» Nun wird geprüft, ob das Teil den Zweck grundsätzlich erfüllt, etwa ob sich mit dem Clip das Aluminiumprofil sicher mit dem Holzwerkstück verbinden lässt.

Als Zweites lässt Huber bei der Prodartis AG in Appenzell, einer professionellen 3D-Druckerei, eine Vorserie des Clips herstellen. «Nun testen wir, ob das Kleinteil gut durch die Fertigung läuft und im Prozess keine Probleme bereitet.» Und zuletzt geht der Clip zur Massenherstellung in eine Kunst-stoffgiesserei. 3D-Druck ist aktuell zwar bis zu einer Stückzahl von rund 1000 rentabel, so die gängige Faustregel. «Weil wir aber meist deutlich mehr Kleinteile benötigen, geht eine Serienfertigung wirtschaftlich nur mit Spritzguss», sagt Huber.

Doch es ist durchaus möglich, dass sich daran in den nächsten Jahren etwas ändern könnte, denn die fortschreitende Digitalisierung eröffnet nicht allein in der Entwicklung, sondern auch in der Fertigung neue Optionen. Nicht nur druckfertige 3D-Daten für Teile aller Art lassen sich auf Plattformen finden, sondern auch 3D-Druckereien bieten auf einschlägigen Plattformen ihre Dienstleistungen an. Eine davon ist cnc24.com, auf der nebst traditioneller Fertigung auch 3D-Druck angeboten wird. Man spricht vom sogenanntem «Crowd Producing». Die Plattform bietet gewisse Garantien für Qualität und Verlässlichkeit. Wer letztlich die bestellte Ware herstellt, weiss der Auftraggeber aber nicht.

Christoph Frutiger und Michelangelo Sorace haben die Plattform bereits genutzt, um noch exaktere, professionelle Muster zu erhalten, die sie für den erwähnten Massagehammer benötigten. «Wir liessen die Prototypen bei einem Schweizer Anbieter und auch von Anbietern via cnc24.com drucken.» Während die Teile aus der Schweiz mangelhaft und teuer gewesen seien, hätten bei den Teilen via Plattform Preis und Qualität überzeugt.

Gedruckte Werkstücke aus Holz wird es in näherer Zukunft nicht geben, dennoch kann die Technologie auch Schreinereien in Teilbereichen dienlich sein. Mit Blick in die Zukunft denkt Pascal Huber über einen Einsatz des Metalldrucks nach. Das ist derzeit für den «Hausgebrauch» noch nicht praktikabel wegen der notwendigen Nachbearbeitung. «Ich kann mir aber vorstellen, künftig auch spezifische Beschläge und weitere metallische Teile individuell selbst herzustellen», sagt er.

www.schreiner-monteur.chwww.frutiger-schreinerei.chwww.aebidrechslerei.chwww.huberfenster.chwww.thingiverse.comwww.cnc24.com

Veröffentlichung: 26. Januar 2023 / Ausgabe 4/2023

WErkzeuge. Der Umgang mit scharfem Werkzeug ist für den Schreiner tägliches Brot. Dem Thema Sicherheit ist deshalb eine grosse Wichtigkeit beizumessen. Bei den Maschinenwerkzeugen hat die Thematik viel mit der richtigen Pflege und Wartung zu tun.

mehr

Es war im Oktober an der Holz in Basel. Die Pégas SRP 13 Dual schnitt am Stand von Answerk fine woodworking vor den staunenden Augen der Besucherschaft enge Radien in starkes Holz. Nicht nur bei Fachredaktor Christian Härtel sorgte das für eine spürbare Begeisterung ob der Leistungen und Möglichkeiten der Maschine. Nach dem Spontankauf testet der Autor die Säge und schaut, ob das Rad nun neu erfunden ist.

mehr

PaidPost. Die neue «Stream B MDS 2.0» von Biesse ermöglicht mit ihrer neuen Kantenanleimtechnologie flexible Losgrösse-1 Produktion und maximaler Leistungsfähigkeit mit bis zu 1'200 Platten pro Schicht.

mehr